Como o design da embalagem melhorou a experiência do utilizador e reduziu o desperdício para a Valvoline

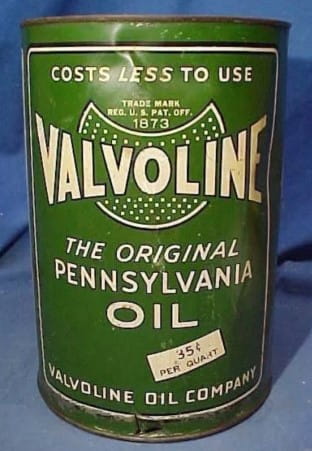

No início, o óleo Valvoline veio em latas. Hoje em dia, as latas de óleo de motor vintage são consideradas colecionáveis antigas e uma rara lata Valvoline de um litro desta era poderia ser avaliada em centenas a milhares de dólares, dependendo da condição.

Conhecido como uma marca automóvel de alto desempenho, especialmente no mundo das corridas, o óleo de motor Valvoline é na verdade mais antigo do que o próprio automóvel de consumo.

O fundador, Dr. John Ellis, iniciou a empresa em 1866 anos para fornecer um lubrificante para motores a vapor e tornou-se na primeira marca de óleo de motor registada nos EUA, bem como o óleo de motor recomendado para o primeiro automóvel produzido em massa, o Ford Model-T .

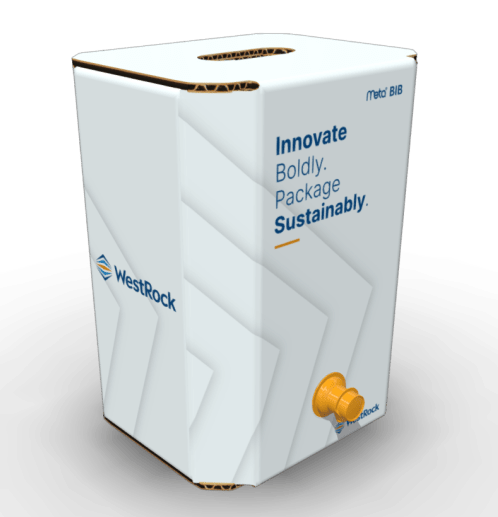

Sem querer descansar nos seus louros, hoje a Valvoline Global Operations continua a encontrar formas de inovar. Recentemente, em parceria com a WestRock, a equipa descobriu como colocar o seu óleo numa caixa. Lê-se bem – óleo numa caixa.

Primeiro veio em uma lata, e com o uso prolífico de plásticos, que se tornou o novo padrão. Mas uma caixa? O petróleo e o papel parecem estar juntos, bem como o petróleo e a água. Mas quando a equipa começou a abordar alguns problemas de utilização prolongada, o Engenheiro de Embalagens Principal Global da Valvoline, Steven Ruble, pensou que talvez a caixa pudesse ser a resposta que a empresa procurava. Afinal, funcionou para o vinho.

“A WestRock já estava a fornecer caixas a uma das nossas fábricas e vi a Meta máquina(Meta 150 Case Former ) na Pack Expo . Fiquei intrigado com a capacidade de empilhamento do saco na caixa de oito lados (Meta BIB ). Foi isso que me atraiu inicialmente.”

Os problemas com as embalagens de petróleo

Além de ser a principal produtora e distribuidora de óleo de motor, a Valvoline Global também fornece óleo a retalhistas globais, nacionais, regionais e independentes e centros de serviços automóveis, incluindo retalhistas nacionais de grande porte que prestam serviços automóveis nas suas montras. Muitos destes centros de assistência estavam a ter os mesmos problemas.

Os automóveis diferentes requerem muitas misturas de óleo diferentes. Quando um centro de assistência concorda em efetuar a manutenção de qualquer carro, isso significa que precisa de manter em stock todas as misturas necessárias para todos os diferentes carros na estrada. Isto leva a alguns problemas de inventário quando um produto só vem em tambores de 55 galões ou garrafas de plástico de cinco quartos e um quarto.

Nenhum centro de assistência tem espaço para armazenar tambores de aço grandes para todos os tipos de óleo. Isto significa que tem de comprar caixas de jarros de cinco quartos ou garrafas de um quarto. Uma vez que a mudança média de óleo requer quatro a seis quartos de galão de óleo e uma oficina expressa pode realizar 90 a 100 mudanças de óleo num dia, os técnicos têm de manter uma quantidade significativa de recipientes de plástico de utilização única no local. E assim que esses recipientes estiverem fora da caixa, podem ser arquivados, mas não empilhados.

Antes da inovação bag-in-box, as únicas opções de compra para centros de manutenção automóvel eram tambores de 55 galões ou garrafas com capacidade para cinco quartos ou um único quarto.

Além disso, os retalhistas de grandes caixas tinham a necessidade de diferenciar os contentores que estavam a ser vendidos nas suas lojas versus os que estavam a ser utilizados nos seus centros de serviço. Tendo dificuldade em acompanhar o inventário quando existem tantos tipos de óleo em utilização, os centros de serviço ficam frequentemente sem uma determinada mistura. E quando isso aconteceu num centro de assistência dentro de uma grande loja de caixas, era fácil para os técnicos de automóveis entrarem na loja para pegarem no que precisavam, causando um pesadelo de inventário maior.

A Valvoline Global sabia que estes problemas não estavam a desaparecer. Não é como as empresas de automóveis concordariam de repente em conceber todos os seus automóveis para funcionar com o mesmo tipo de óleo. A equipa precisava de encontrar uma forma de criar recipientes que aguentassem mais óleo, fossem fáceis de levantar e pudessem ser empilhados. Esses contentores também precisavam de ter um aspeto muito diferente do que estava a ser vendido a consumidores médios; os retalhistas de grandes caixas precisavam da capacidade de saber quanto do seu produto estava a ser puxado para os seus centros de serviços.

Pensamento exterior dentro sobre a caixa

Já ligado ao WestRock, Ruble contactou a equipa para saber mais sobre as opções da Valvoline Global. “A bag-in-box de 8 lados surgiu novamente como uma possibilidade e, por isso, começámos a olhar para as vantagens que nos deram, nomeadamente a capacidade de empilhamento.”

A forma octogonal da caixa Meta pode torná-la mais forte do que as caixas tradicionais de 6 lados, o que significa que o design pode aumentar a probabilidade de as caixas grandes e pesadas da Valvoline não experimentarem rachaduras ou esmagamento nos cantos quando empilhadas. Alcançar uma maior resistência também permitiria aos fabricantes de caixas a oportunidade de utilizar um cartão ondulado de menor grau, o que significa que poderia ser utilizada menos fibra, tornando as caixas mais económicas e menos desperdiçadas.

“E são mais fáceis de manusear. Ao contrário de um tambor de aço, não precisa de um empilhador para os mover. Alguém pode colocá-lo na parte de trás de uma carrinha de recolha e entregar dez delas com bastante facilidade”, disse Ruble.

O preenchimento de uma caixa pode cumprir todos os requisitos?

O design inicial do sistema de caixa de compartimento da Valvoline Global combinou a Meta BIB com recipientes reutilizáveis.

Com base num design de um sistema de caixa de compartimento que a Valvoline Global imaginou (acima), a equipa da WestRock foi trabalhar em opções de design iniciais para uma bag-in-box de seis galões, produzindo vários à sua escolha. Além de um novo design de caixa, a Valvoline Global imaginou a instalação da caixa num sistema de prateleiras de compartimento que os centros de serviço poderiam utilizar para armazenar e dispensar adequadamente o óleo das caixas.

O sistema incluía recipientes reutilizáveis que podiam ser posicionados sob as caixas para dispensar óleo e, em seguida, utilizados por técnicos de automóveis para realizar mudanças de óleo.

“Baseámos os nossos conceitos originais no design Meta-8 com várias iterações, incluindo um design de sete lados. Os conceitos incluíram vários estilos de flap, tamanhos, formas, locais de bico, orifícios de acesso e janelas de visão para visualização dos níveis de óleo”, disse Kevin Simpkins, designer principal da WestRock de lamelas.

Para que o sistema de baia funcionasse e fosse fácil armazenar e transportar, a empresa tinha muitos mais requisitos para as novas caixas, incluindo:

- Formação de caixas, carregamento de sacos e selagem totalmente automatizados.

- A capacidade de evacuar o máximo de óleo possível do saco.

- Durabilidade para distribuição em armazém, manuseamento e armazenamento em paletes.

- Criar um ajuste ideal para que o saco no interior não fique demasiado apertado, mas não deixe demasiado espaço no interior da mala.

- Reduzir o enfraquecimento da protuberância e da caixa devido à natureza do líquido ensacado.

- A capacidade de quebrar caixas e reciclá-las facilmente.

- Apelo visual e facilidade de identificar o tipo de óleo dentro do saco, bem como quão cheio está.

O processo inicial de design demorou três meses de cooperação, reduzindo as opções e fazendo pequenos ajustes até que ambos os lados sentissem que tinham uma caixa que cumpria todos os seus requisitos.

“Este foi um dos primeiros projetos BIB (bag-in-box) em que estive envolvido desde o início e tive o luxo de trabalhar em conjunto com o nosso cliente e os seus fornecedores para ajudar a criar um processo completo lado a lado. Todos os aspetos do projeto podiam ser afinados por todas as equipas à medida que este estava a desenvolver-se e a ser implementado”, afirmou Simpkins

A trabalhar as dobras... literalmente

Depois de terem concluído a fase de conceção, a fase de teste revelou que a equipa tinha mais algum trabalho a fazer. A caixa de seis galões ainda era um pouco pesada de levantar. Muitas lojas não querem que os funcionários levantem mais de 40 kg e as caixas de seis galões se aproximavam de 50.

Os manipuladores também relataram alguma dobragem e esmagamento da caixa ao empilhar e alguma abaulamento causado por turbulência, ou bolhas de ar excessivas criadas durante o processo de enchimento do saco. Mudar para uma caixa de cinco galões colocaria o peso em torno de 40 libras e também poderia resolver os problemas com o esmagamento, por isso fizeram a mudança.

A equipa também descobriu que um dos motivos pelos quais as caixas não estavam a segurar é devido à forma como os operadores estavam a empilhar as caixas. As pessoas estavam empilhando-as em armazenamento da mesma forma que as empilhavam na baía, no lado curto, quando era para ser empilhado no lado longo. Má experiência do utilizador estava a causar a falha da caixa.

Para resolver o problema, a equipa tentou adicionar setas para mostrar como a caixa deve ser empilhada, mas não fez diferença na forma como as pessoas optaram por empilhar. A mudança que fez a diferença: retirar totalmente o cabo.

“A equipa de design foi muito boa a trazer ideias diferentes para a mesa. Toda a equipa ajudou na inovação e melhorias de Ray, o nosso vendedor, a Jeff e à equipa de equipamento em Orlando”, disse Ruble.

Resultados: melhor inventário, mais eficiência, menos desperdício

Um biproduto alegre de criar esta solução de inventário para centros de assistência automóvel estava a ajudá-los com outra coisa: resíduos de plástico de utilização única. Uma caixa de cinco galões utiliza um saco de plástico para conter 20 quartos de óleo. Se uma loja que usa caixas de recipientes de um quarto mudar para a solução bag-in-box, a redução de plástico é significativa.

“Um saco de cinco galões com torneira dispensadora tem apenas 10% do plástico, em peso, de 20 garrafas de um quarto com tampas. Isso é uma redução de 90% no plástico”, disse Ruble.

A redução é importante para a Valvoline Global enquanto empresa que trabalha para encontrar soluções para o problema dos resíduos de plástico a nível mundial. É um membro fundador da National Lubricant Container Recycling Coalition, um grupo da indústria focado em criar e encontrar as melhores formas de recuperar e reciclar recipientes de lubrificante plástico.

WestRock de embalagens à base de papel é líder mundial na indústria. Se procura uma alternativa competitiva ao plástico ou precisa de resolver um problema de embalagem, temos soluções para uma variedade de produtos em muitas indústrias. Contacte a nossa equipapara saber mais sobre as suas opções